大规模基坑群爆破施工技术与管理

时间:2023-02-01 20:30:02 来源:天一资源网 本文已影响 人

许垅清,张中雷,2,王林桂,孙钰杰,陈 源

(1.大昌建设集团有限公司,浙江 舟山 316000;

2.大昌建设集团有限公司与浙江海洋大学联合专家院士工作站,浙江 舟山 316021)

近年来,诸多学者不断的研究突破,取得了一定的研究成果。赵根、陈伟等[1-2]提出了环向聚能药包爆破技术,阐述了群孔中环向聚能药包爆破成缝破岩的机理,并试验验证了环向聚能药包对控制地基平整效果的影响;

卢文波等[3]提出了垂直孔复合消能爆破技术,并在白鹤滩坝基及水垫塘基础开挖中得到大规模应用,获得了良好建基面成型效果。

基于以上研究,在舟山6 000万t/年炼化一体化石化基地基坑群爆破开挖中使用垂直孔复合消能爆破技术,并通过生产性试验验证了该技术对大规模基坑开挖建基面平整度良好控制效果。

舟山6 000万t/年炼化一体化石化基地地处岱山县鱼山岛,石化装置基坑群位于基地二期炼化项目施工区,紧邻已运行一期石化装置区,基坑爆破主要为二期炼化区炼油、化工和公用工程装置区域的基础开挖。

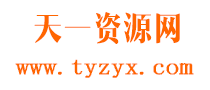

基坑数量多、体量大、规格尺寸多样。设计开挖深度2.0~11 m,开挖底标高最低为-7.0 m,最高为+3.3 m,爆破开挖方量约150万m3。部分基坑开挖参数如表1所示。

表1 部分基坑开挖参数

1.1 基坑群周边总体环境

基坑群东侧为石化基地二期成陆回填区;

南侧为原油罐区,与爆区最近距离210 m;

西侧环境最为复杂,有南北向中央大道和一期石化投产区,含众多高精度、高敏感性仪器和设备,与爆区最近距离110 m;

北侧邻近新时代大道。

1.2 工程特点

1)基坑群爆破体量大、工期紧,且规格尺寸多样,开挖面积达20余万,建基面质量控制要求高。

2)周边环境复杂,邻近多条交通主干道,人流、车流量大,且存在交叉作业,施工安全及组织协调难度大。

3)基坑爆破期间正值一期石化运行投产,须采取有效的安全技术措施控制爆破振动、个别飞散物等有害效应对西侧石化设施的影响。

4)受雨水和地下水等影响,坑内及场区积水多且回水快,应合理组织排水确保工期。

鉴于基坑爆破开挖体量大、工期紧,传统的浅孔爆破方式难以满足进度要求。采用深孔爆破及大孔径(90~115 mm)浅孔爆破开挖方案,结合复合消能爆破技术对建基面实施保护。

2.1 基坑群爆破开挖顺序

主要考虑积水排放和周边环境两大因素。第一,基坑群东侧为二期成陆回填区,是场区积水的天然排放场所,通过设置东西向排水沟,将场内积水顺利排向回填区;

第二,基坑群西侧为一期石化投产区,是爆破施工重点保护区域,另外随着东侧回填区施工的推进,施工人员及机械设备会逐步增多,爆破施工管理难度也随之增大。

由此确定,基坑群爆破开挖顺序为从东西两侧向中部推进,能够最大程度上保证爆破区域逐步远离一期石化投产区,同时有利于减少与东侧回填区施工作业的相互影响。

2.2 典型基坑爆破设计

该区域岩性为流纹质含角砾玻屑熔结凝灰岩,较坚硬,可爆性较好。基坑开挖直径25 m,每边各增加工作面宽度1.5 m,设计开挖深度为5.8 m。边坡采用光面爆破,坡率1:0.75。

爆区东侧、南侧及北侧为基坑开挖场地,200 m范围内无重要建(构)筑物,西侧与一期石化投产区最近距离为173 m。

2.2.1 爆破参数

为保证爆破效果,将净断面划为A区和B区,分两次爆破。A区为掏槽爆破,为B区爆破创造更优自由面。

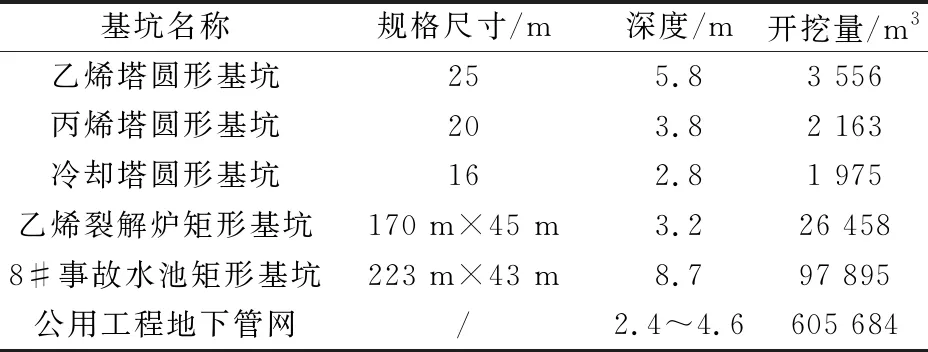

A区掏槽尺寸为19 m×5.4 m,共布置4排炮孔,其中2排掏槽孔倾斜角为77°,采用楔形掏槽形式,设计炸药单耗0.65 kg/m3。A区爆破参数如表2所示。

表2 A区爆破参数

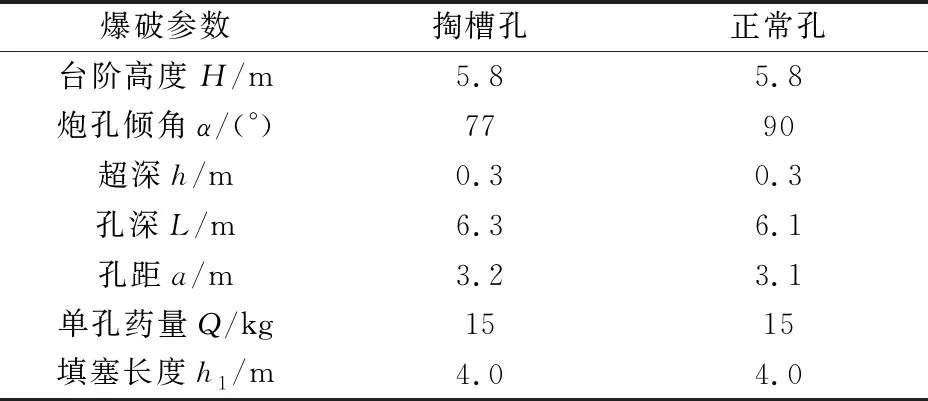

B区含主爆孔和光面孔,主爆孔为垂直孔,直径105 mm,炸药单耗0.43 kg/m3;

光面孔为倾斜孔,倾斜角53°,正常段线装药密度0.40 kg/m。B区爆破参数如表3所示。

表3 B区爆破参数

2.2.2 装药结构

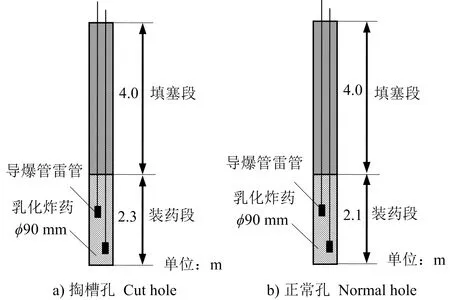

除光面孔外均采用连续装药结构,装填2#岩石乳化炸药,直径90 mm,每孔2发普通导爆管雷管;

光面孔采用毛竹片、导爆索串联间隔不耦合装药,药卷直径32 mm,长度20 cm(见图1、图2)。

图1 A区装药结构

图2 B区装药结构

2.2.3 起爆网路

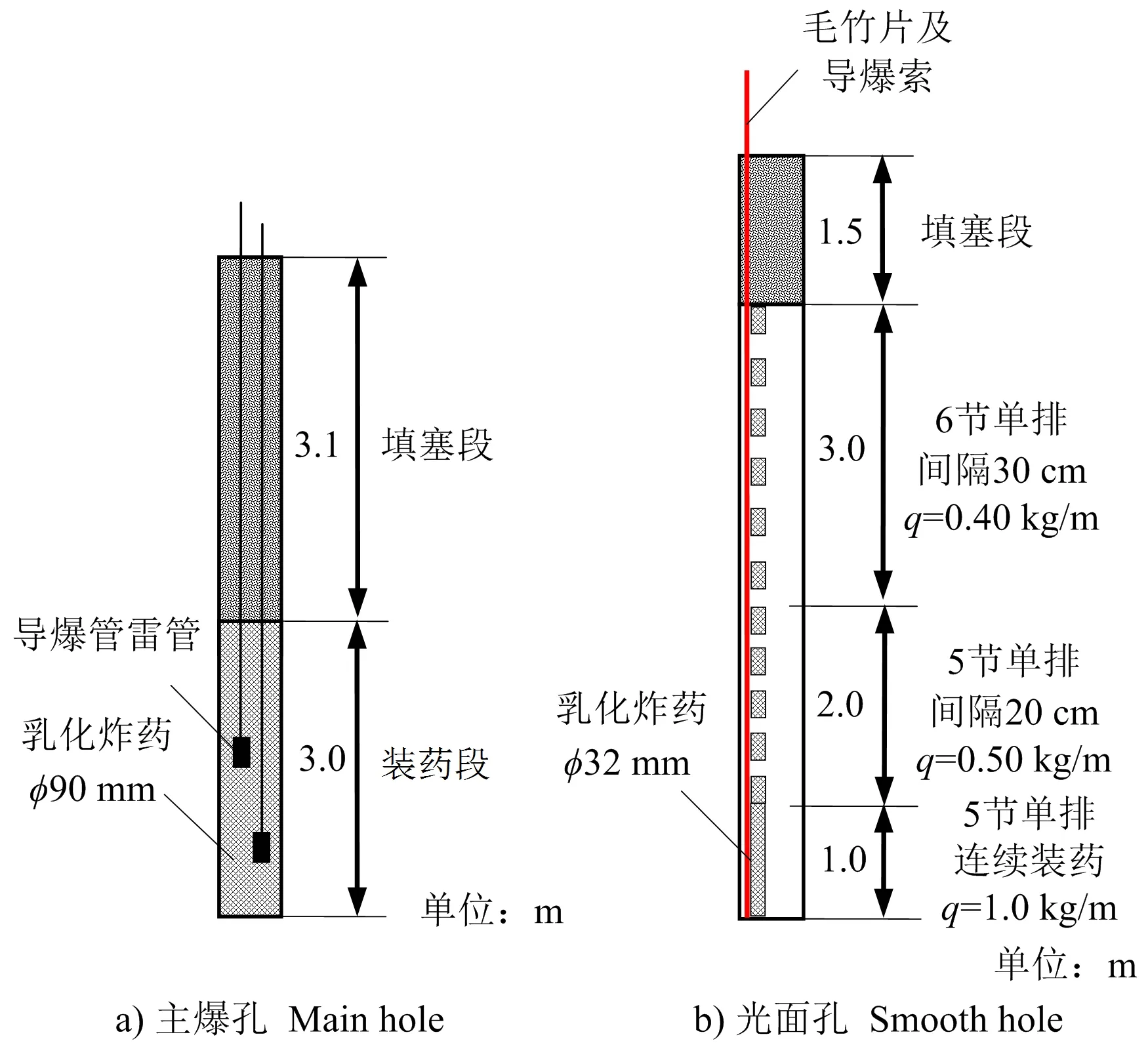

根据爆区周边保护对象安全允许振速控制要求进行爆破网路设计[4]。A区和B区均采用孔内延时爆破网路,雷管为非电毫秒延时导爆管雷管。A区掏槽孔雷管采用MS3段,正常孔采用MS5段。B区孔内依排装入MS3、MS5、MS7、MS8、MS9段雷管,孔外用四通连结,MS2错排。光面孔在主爆孔之后起爆,MS10、MS2非电毫秒雷管接力传爆,分段起爆。起爆网路如图3所示。

图3 起爆网路

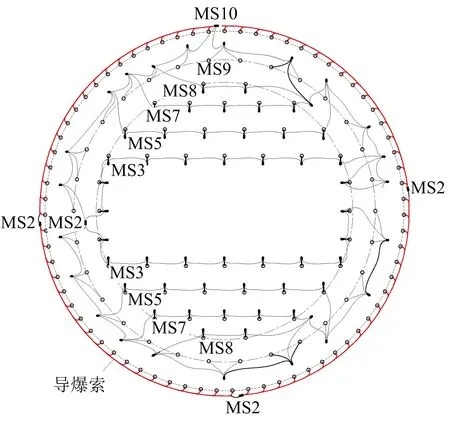

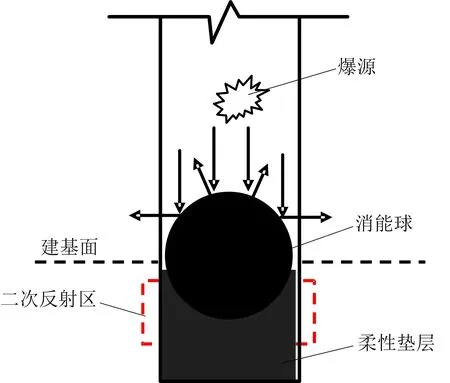

在炮孔底部安装高波阻抗球形垫块和铺设松砂垫层形成复合消能结构,利用冲击波在消能结构表面和底面两次反射降低爆破对建基面岩体的冲击影响。当消能结构采用铸铁高波阻抗材料,在消能结构与柔性垫层交界面发生的强烈二次反射,使通过消能结构的冲击波能量仅有12%~15%传入柔性垫层。同时松砂在动应力条件下易发生液化流动,消耗较多能量,进一步减小透射入建基面岩体的应力波强度,减小爆破对建基面的损伤(见图4)。

图4 复合消能爆破技术原理

3.1 生产性试验参数

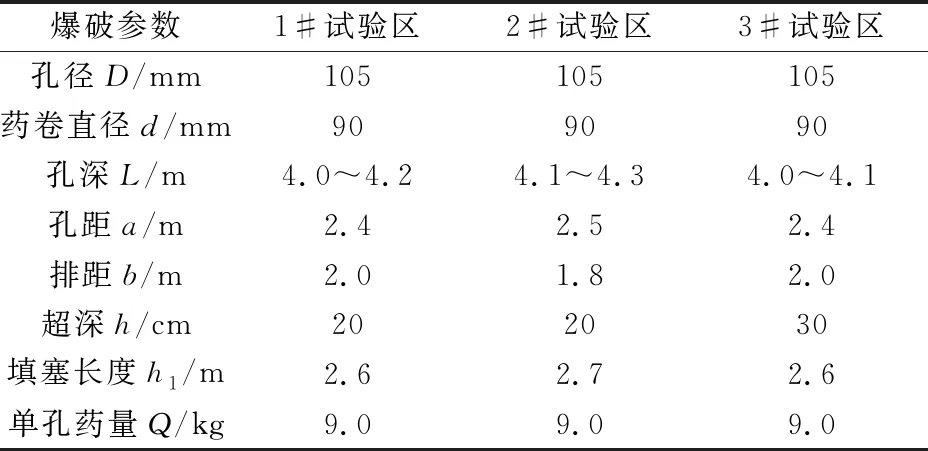

为验证建基面复合消能爆破技术在舟山绿色石化基地基坑群爆破开挖中的应用效果,针对基坑群爆破区域的工程地质条件,在基坑群中随机选取了3块区域开展垂直孔复合消能爆破技术生产性试验,为后续大面积应用该技术进行爆破开挖提供科学依据。3块试验区域分别布置9~11排炮孔,炮孔数为90~100个,试验爆破参数如表4所示。

表4 试验爆破参数

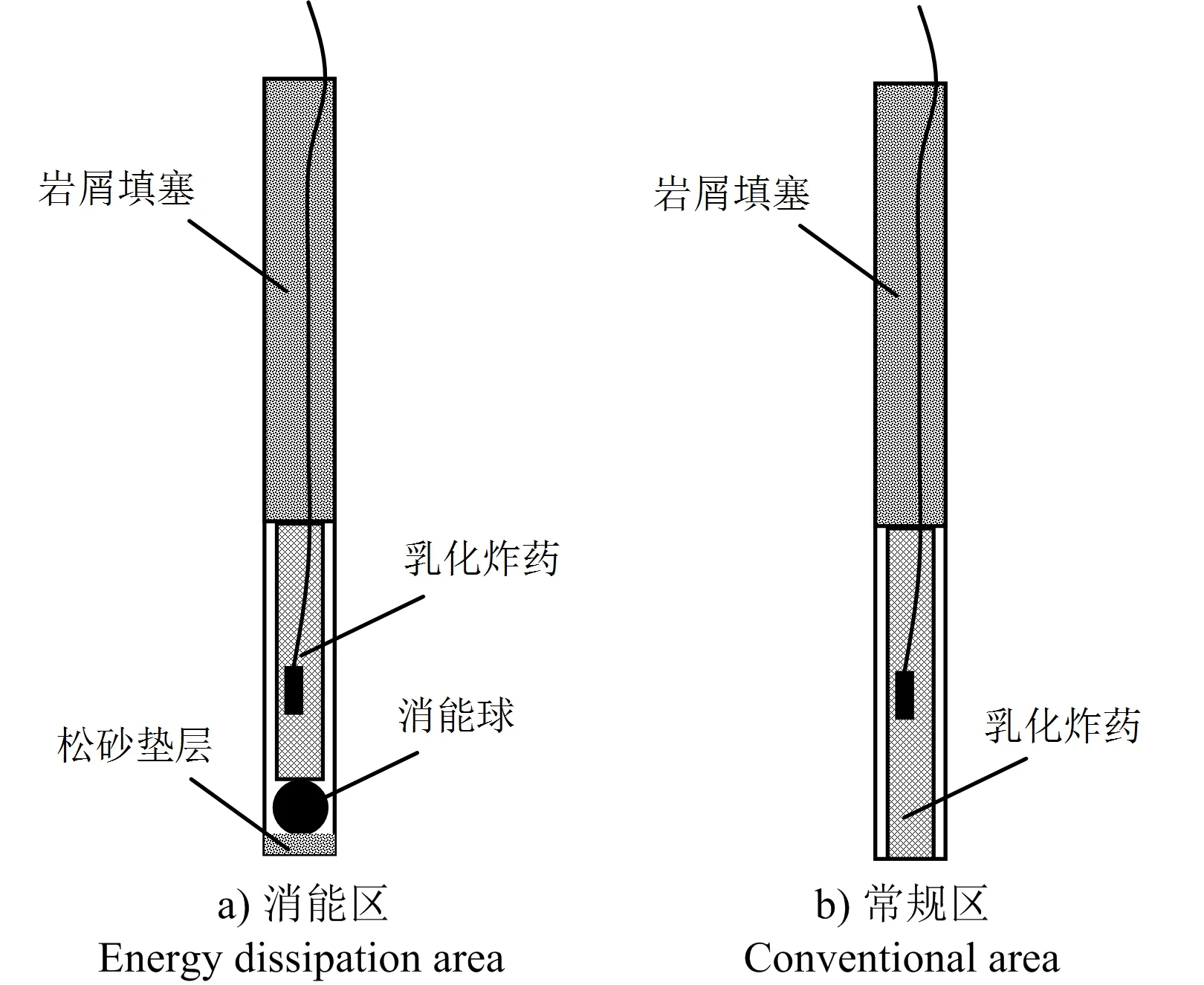

将试验区分常规区和采用垂直孔复合消能技术的消能区,装药结构基本一致,不同之处在于消能区孔底放置消能球(直径100 mm)及松砂柔性垫层,如图5所示。3次试验均采用孔内延时起爆网路,孔外无地表雷管,2排一响,从中间向两端依次装填MS3~MS10雷管。为进一步探究爆破时消能区和常规区的岩体损伤程度,在2#试验中钻取4个声波测试孔,即P1、P2、P3和P4,声波孔直径105 mm,其中P1、P2位于消能区,P3、P4位于常规区,孔间距2 m,深度比正常孔深约3.5 m。

图5 装药结构

3.2 试验程序

1)测量钻孔。测量是进行复合消能爆破试验爆前准备工作的关键环节,其精确度的高低直接影响试验效果。采用测量仪器对炮孔孔口高程及孔深进行有效测量,得出孔底高程,并如实记录。钻孔前,对钻机操作人员进行逐孔交底,确保钻孔的准确性,钻孔完毕后,应及时覆盖予以保护,对声波孔填充砂石进行保护。

2)孔底填砂及放置消能球。依据复合消聚能爆破技术的作用机理,炮孔底部消聚能结构处于同一高程面时,群孔爆破后其对底板平整的控制效果最为明显[6],因此尽可能使孔底消能球处于同一高程。根据孔底高程计算填砂量,填砂过程中,应反复检查孔底松砂装填情况,并进行有效找平。填砂完成后,应依次逐孔放置消能球。

3)装药起爆。采用相同的连续装药结构,炮孔内均装填单发普通塑料导爆管雷管,孔内延时顺序起爆。起爆前,应按照规程要求进行清场及爆破安全警戒。

4)建基面测量与数据处理。爆破完成后,及时进行爆堆挖装清理。通过布置间隔为50 cm的测线,形成50 cm×50 cm的网格,地形起伏较大处应适当加密,利用GPS-RTK在每个网格顶点的实际高程,并将测量数据整理成坐标形式,导入至三维建模软件Catia中,与设计高程对比得到建基面超欠挖情况,定量评价建基面平整度。

3.3 试验效果分析

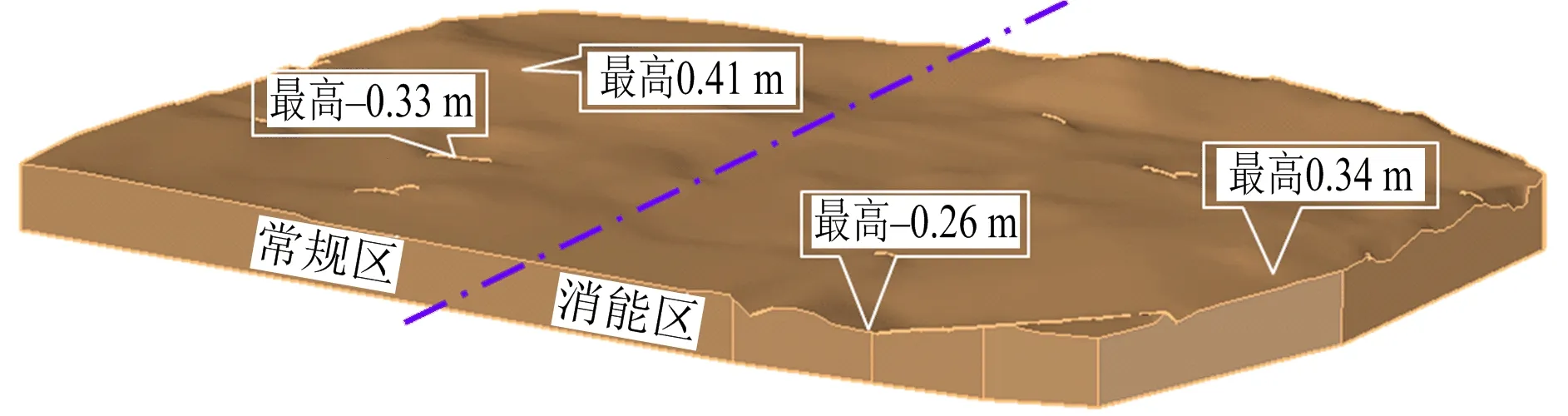

1)宏观效果。利用挖掘机将岩堆清除,采用抽水设施将积水抽净,得到试验区整体成型效果,可以看出,孔底布置有复合消能结构的消能区开挖成型效果相较于正常装药结构的常规区明显要好,局部起伏区的面积更小,起伏差控制地更好。

2)三维模型及超欠挖分析。根据RTK底板测量数据建立三维模型,如图6所示。从图中可以看出,相比于常规区,消能区建基面起伏及凹凸不平处较少,最高点高程为0.34 m,最低点高程为-0.26 m,均出现在试验区边缘,平均高程为0.04 m;

而常规区中部起伏相对明显,最高点高程达到0.41 m,最低点高程-0.33 m,起伏差为0.74 m,平均高程为-0.08 m。

图6 2#试验区建基面三维模型

由此可见,相比于传统常规的基坑爆破方法而言,采用消能爆破技术控制建基面的平整度具有更好的优势。

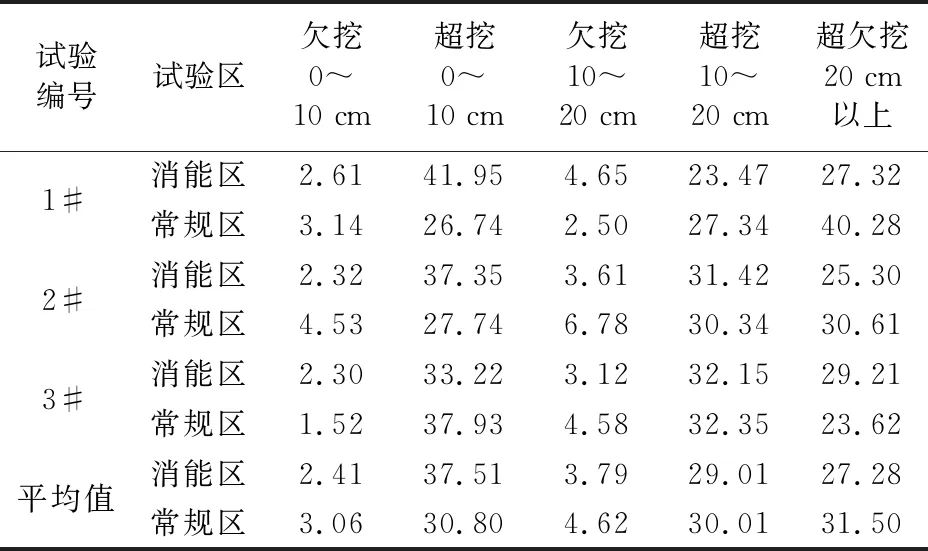

对1#~3#试验的超欠挖情况进行统计分析,按欠挖0~10 cm、欠挖10~20 cm、超挖0~10 cm、超挖10~20 cm和超挖20 cm以上划分,消能区和常规区超欠挖所占面积百分比统计结果如表5所示。

表5 试验区超欠挖范围占比统计

超欠挖不超过10 cm,常规区占比平均值为33.86%,采用消能爆破技术后为39.92%,提升幅度15.2%;

超欠挖20 cm范围内,常规区占比平均值68.49%,采用消能爆破技术后为72.72%,提升幅度约6.2%;

超欠挖20 cm以上区域,消能区占比面积比常规区降低约13.4%。采用复合消能爆破技术后,各试验区建基面超欠挖程度均有所改善。

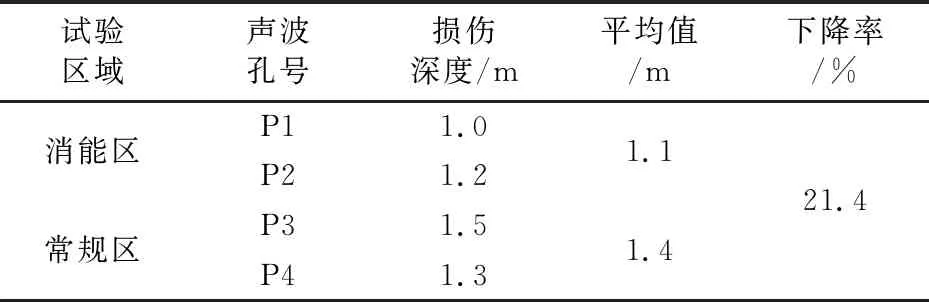

3)孔底岩体损伤监测。爆后对4个声波孔进行声波检测,以深度大于1.5 m的平均波速作为未损伤岩体波速,参考相关规范以10%的波速变化率为判定标准,统计出消能区和常规区的岩体损伤深度,如表6所示。

表6 试验区岩体损伤深度统计

消能区岩体的平均损伤深度为1.1 m,常规区岩体的平均损伤深度为1.4 m,消能区岩体的平均损伤深度较常规区减少了21.4%。因此可以看出,在相同的试验条件下,复合消能爆破技术可以有效地减小爆破对孔底岩体的损伤,更好地保护建基面。

复合消能爆破技术可实现爆破能量向上部和侧向岩体聚集,有效减小孔底保留岩体的损伤,在后续核心区石化装置基坑爆破中得到了有效验证,取得了良好的建基面控制效果,经济及社会效益显著。

4.1 钻孔施工

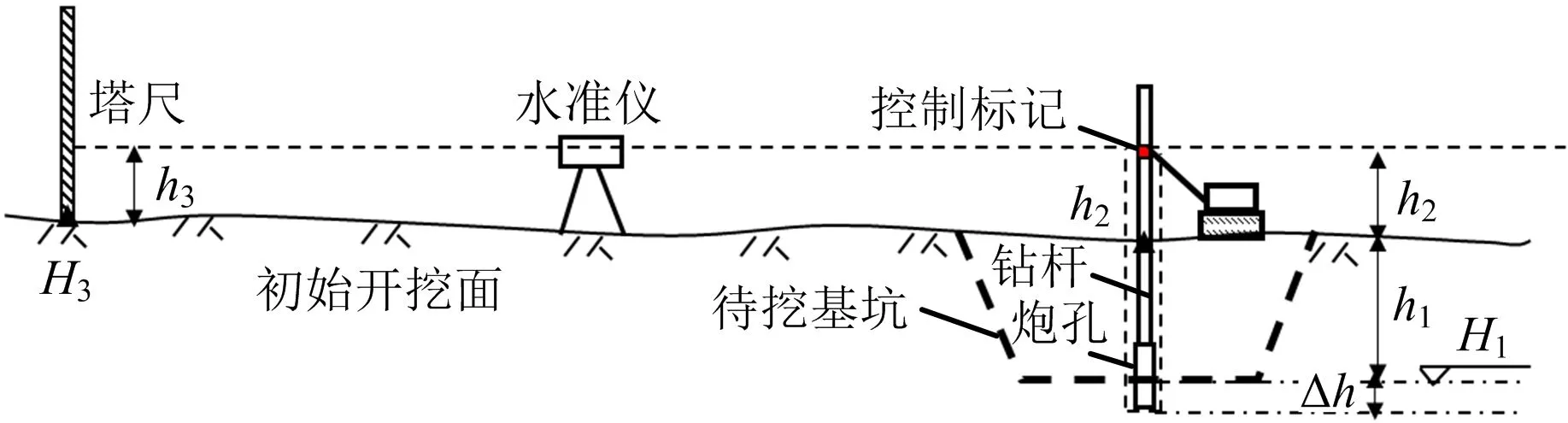

基坑群初始开挖面为原矿山开采移交场地,场地存在一定的起伏,如何降低场地标高差异对钻孔深度的影响,是保证建基面平整的首要前提。施工中,基坑群的钻孔深度控制主要采用水准仪与GPS-RTK相结合的测量方法,对于核心装置区基坑钻孔深度控制全部采用水准仪观测法实施精确测量。水准仪观测法实施如图7所示。

注:图中h2为前视读数;

H3为已知高程点;

h3为后视读数;

H1为坑底开挖设计标高;

h1为初始开挖面和坑底标高差;

H2为待钻炮孔初始标高;

△h为钻孔超深。

采用水准仪高程计算公式:h2+H1+h1=H3+h3,计算出h2和(h1+h2+△h)值,并依此在钻杆上设置红色或其他醒目控制标记。施钻过程中,由专业测量技术人员全程监控,并与钻机操作人员保持密切沟通。当控制标记达到十字丝中心位置时,及时告知钻机操作人员停止作业。钻孔完毕后,由钻机辅助工及爆破作业人员共同检查验收,主要采用皮尺测量,确认炮孔达到设计孔深后,进行炮孔封口保护。

4.2 基坑排水

基坑群爆破开挖施工进度受积水影响较大,如何实现坑内和场地积水的合理有序排放至关重要。根据爆破开挖顺序、水文地质条件及基坑开挖深度,确定采用排水沟、集水井相结合的排水方案。

1)排水沟。在基坑群南北两侧各开挖1条排水沟延伸至二期成陆回填区。北侧排水沟长度约600 m,南侧排水沟长度约910 m。排水沟底宽2 m,深度1.1 m,坡度0.3%,排水沟挡墙距坡顶边0.5 m,高度为0.5 m。

2)明沟、集水井。基坑群施工区基岩裂隙水较发育,渗出的地下水较多,排水工作量大。坑内排水采用明沟和集水井结合方式,明沟沿基坑周围设置,底面比基底标高低20~30 cm,宽度为30 cm,排水坡度为3‰,使渗出的地下水沿着明沟向集水井汇集。集水井数量根据基坑规模和形状确定,一般不少于2个,集水井底比明沟底低0.5 m,宽度为60~70 cm。

根据渗水量大小,配置13台潜水泵,其中排水量120 m3/h配置4台;

排水量75 m3/h配置6台;

排水量30 m3/h配置3台,可满足基坑群排水需求。

4.3 交叉施工协调

基坑群爆破开挖过程中,主要与二期石化厂区土建施工单位和一期石化投产区存在交叉作业。从安全角度出发,与爆区周边施工单位逐一签订安全生产管理协议,明确各方安全职责和应当采取的安全措施,确保职责清楚,界限明确。与各单位建立长效沟通机制,提前制定爆破和土建施工计划,并上报至工作交流群或采取现场负责人临时碰头会形式统筹协调。

爆破前,至少提前3天发布施工公告,提前1天发布爆破公告,并根据爆区环境优化爆破方案,选择合理的爆破参数,及时校核最大单段药量,做好爆区防护,严格控制爆破振动、个别飞散物等有害效应对一期石化投产设施的影响。同时,积极参加建设单位组织的生产协调会,提出交叉施工中存在的棘手问题,与周边施工单位始终维持良好关系。

4.4 爆破安全管理

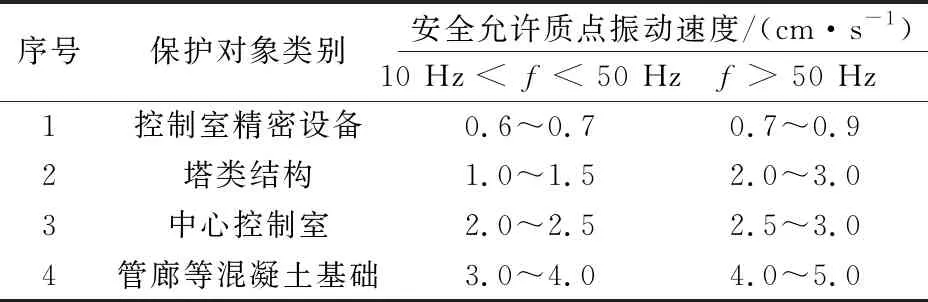

1)爆破振动控制。针对石化设施的爆破振动安全允许振速没有明确的统一标准[7-9],为更加有效控制爆破振动对一期投产区石化设施的影响,结合石化装置动力响应结构的主频率和结构特性等因素,通过基于石化设施振动反应谱分析、动力有限元计算及爆破振动跟踪监测,初步提出了针对石化设施爆破振动的安全允许振速标准参考值,如表7所示。

表7 石化设施爆破振动安全允许标准参考值

基于提出的标准参考值,在后续基坑爆破实施过程中,经现场实际监测和摸排调查,爆破均未对一期投产区石化设施造成任何损坏。

2)爆破飞石。工程周边环境复杂,紧邻已运行一期石化装置区,对爆破飞石采取必要的防护措施,以免爆破飞石损坏石化装置是至关重要的。综合考虑爆破安全性、防护实用性,从主动和被动防护两方面开展防护工作,主动防护包括合理布孔,优化爆破参数,精细化施工等,从施工设计层面把控;

被动防护采用加厚帆布、竹笆等进行覆盖,重点部位采用土袋、砂袋等进行防护[10-11]。

1)对于复杂环境大面积基坑群爆破开挖,综合考虑工程特点、周边环境及工期等要求,确定合理的施工顺序是项目安全顺利开展的重要前提。

2)与常规基坑爆破方法相比,采用复合消能爆破技术,能够有效降低建基面超欠挖及起伏差,获得更为平整的建基面。

3)从爆破设计到施工再到管理,各个环节,贯穿运用精细爆破理念,克服了环境复杂、施工组织难度大等难点,取得了良好的经济和社会效益。

猜你喜欢 基面高程岩体 皂市水利枢纽工程坝基岩体利用研究人民长江(2022年10期)2022-11-04场景高程对任意构型双基SAR成像的影响军民两用技术与产品(2022年1期)2022-06-01海南省北门江中下游流域面积高程积分的应用资源信息与工程(2021年5期)2022-01-15基于模糊数学法的阿舍勒铜矿深部岩体岩爆倾向性预测有色金属(矿山部分)(2021年4期)2021-08-308848.86m珠峰新高程当代陕西(2020年23期)2021-01-07崩塌(危岩体)地质灾害的稳定性与防治措施研究有色金属设计(2020年3期)2020-12-16对道桥施工中防水路基面施工技术的研究装饰装修天地(2018年4期)2018-10-21高程统一转换在防汛调度中的应用意义商品与质量(2018年36期)2018-04-15基于二次曲面函数的高程拟合研究消费导刊(2017年8期)2018-01-18道桥施工防水路基面处理研究神州·中旬刊(2017年12期)2017-12-26 相关关键词: 基坑土方开挖施工方案 深基坑 基坑 地基与基础工程深基坑排桩支护质量通病预防 地基与基础工程基坑槽边坡开挖质量通病预防